利用机器人技术实现果实精准化、智能化收获是现代果业生产技术的发展方向之一。提出了一种由夹持机构、剪切机构和支撑机构组成的菠萝采摘机械手。介绍了各主要部件的结构特点和设计参数,利用SolidWorks软件建立了采摘机械手的虚拟样机,并进行了田间试验。项目研究成果可为中国现代果园全程机械化研究提供技术参考。

菠萝原产巴西,16世纪传入我国,目前在我国广东、福建、海南和中国台湾地区等地广泛种植,其中广东和海南是我国主要菠萝种植产区。据统计,我国菠萝种植面积约6.67万hm2,年总产量155万t,年产值达47亿元,已成为我国最具特色和竞争优势的热带水果之一。

但是目前菠萝种植过程全程机械化程度较低,尤其是收获环节,由于菠萝果实生长在莲座状叶丛中心,传统机械化收获手段容易造成果实和果树的损伤,严重影响菠萝品质和销售价格,因此多数地区仍然采用人工收获方式。但是菠萝成熟时果皮坚硬且带有芒刺,叶缘密布锋利锐齿,人工采摘不仅劳动量大,还容易造成手部伤损,导致收获高峰期雇佣采摘人手困难。据统计,菠萝采收作业成本占到菠萝生产总成本40%左右。

因此,研究开发菠萝采摘的机械手及配套装备,对减轻农民劳动强度、提高现代果业市场竞争力具有重要意义。近年来,国内外学者对菠萝采摘机器人技术进行了广泛研究。

Li Bin等提出利用机器视觉识别田间菠萝果实方法;Xia H M等提出基于双目机器视觉的菠萝田间定位与采摘运输方法,并对菠萝采摘混联机构进行设计与运动学分析;胡杰文等、张日红等和施俊侠等设计出一种菠萝自动采摘机并进行了相关的仿真与优化;陈章恒等设计出一种菠萝采摘车,采用特殊收集装置将菠萝引导并切断;吴沛晟等提出了一种实用化采摘机器人的设计思路。上述研究对菠萝的机械化采摘提供了良好的支撑,但是目前研究多是方案理念,没有相关实用样机或者田间试验的报道。

该文研制的菠萝采摘机械手,针对菠萝自身的结构特征,通过夹持机构与刀组,实现自动化采摘菠萝,避免人工采摘过程中的刺伤,并且通过传感器与挡板的配合设计减少对成熟菠萝果实的损伤,菠萝采摘机自动化控制能够有效解决劳动力缺乏的现状。

1总体结构及工作原理

1.1总体结构

设计的菠萝采摘机械手工作时,需安装在机械臂上,机械臂安装在能够在菠萝田中行走的机器上,如拖拉机、田间行走机器人等,从而实现完整的菠萝果实采摘系统。

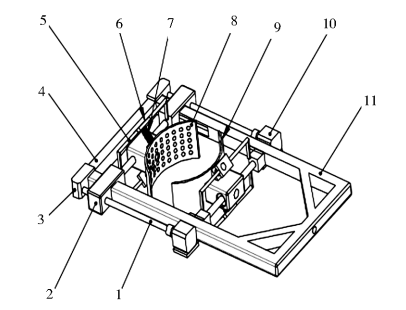

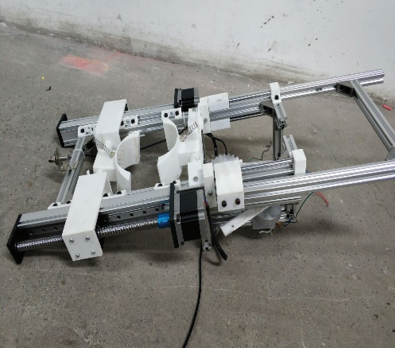

图1 菠萝采摘机械手

菠萝采摘机械手由夹持机构、剪切机构和支撑机构3部分组成,如图1所示。夹持机构包括伸缩步进电机、伸缩丝杠、伸缩丝杠滑块、承载臂、移动菠萝挡板和固定菠萝挡板等,主要用于固定菠萝位置。剪切机构包括切割切刀、剪切支架和齿轮齿条传动系,通过旋转切割刀片将菠萝切下。支撑机构主要由支撑臂、步进电机、丝杠、前进丝杠滑块、滑道滑块和滑道等组成,主要用于连接机械臂与机器。

1.2工作原理

装置整体运行流程如图2所示。

工作人员操作机械臂,控制菠萝采摘装置移动到使菠萝处于两菠萝挡板之间,前进步进电机通过前进丝杠驱动承载臂带动整个末端装置使固定菠萝挡板接触到菠萝并贴紧,然后控制伸缩步进电机驱动伸缩丝杠带动移动菠萝挡板向菠萝一侧运动,直至前进菠萝挡板与菠萝接触并贴紧。

弹簧连接在弹簧挡板与菠萝挡板之间,弹簧挡板是固定的,菠萝挡板可以绕轴运动,并在弹簧作用下归位,这样的设计可以使装置在适合不同形态菠萝的同时,将菠萝更好地固定,可以有效避免损伤到菠萝果实。

图2菠萝采摘工作流程

剪切机构如图3所示。动力来源于剪切步进电机,在夹持机构夹紧菠萝果实后,剪切步进电机通过齿轮齿条带动剪切刀片向前运动,剪切刀片在剪切步进电机的驱动下一直转动,当旋转的剪切刀片运动到果柄位置时将其切断,切割刀片运动到极限位置自动归位,完成切割。

切割刀片归位后,移动菠萝挡板归位,菠萝果实掉落。工作过程可实现机械自动化采摘,解放了大量的劳动力,同时避免了人与菠萝果实的直接接触,将果实对工人的伤害降到最低。

图3菠萝采摘执行器结构

2主要部件设计

2.1夹持机构设计

夹持机构如图4所示,主要由承载部分、挡板部分和控制伸缩部分组成。装置工作时,固定菠萝挡板处于固定位置,移动菠萝挡板与丝杠上的滑块螺母连接,当装置运动致使菠萝处于两挡板之间时,在电机转动的情况下通过丝杠上的滑块螺母带动前端挡板向菠萝一侧运动,直至两挡板与菠萝紧密结合。弹簧可以控制挡板的上下活动角度,以便于适应不同生长状态的菠萝,避免损伤菠萝表面和根部。

1.伸缩丝杠2.伸缩丝杠滑块3.轴承座4.承载臂横梁5.弹簧支架6.弹簧挡板7.弹簧8、9.移动菠萝挡板10.伸缩步进电机11.承载臂

图4夹持装置结构

2.2剪切机构设计

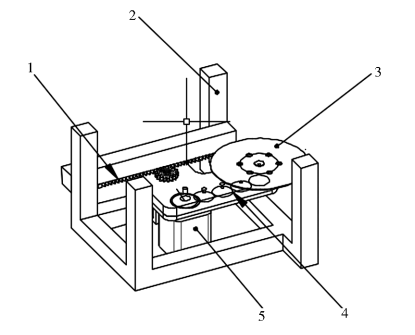

切割装置由剪切支架、齿条齿轮组、剪切步进电机、齿轮盒和剪切刀片5部分组成,如图5所示。剪切支架固定在承载臂上,剪切刀片旋转切割运动和进给运动全部由步进电机带动。

切割刀片一直处于旋转状态,进给运动属于间歇运动。当挡板夹紧菠萝果实之后,会给切割装置的步进电机传输信号,切割刀片通过齿轮与齿条的配合使刀片前进进行切割,当达到固定位置之后刀片做反向归位运动。刀片的切割半径大于菠萝的根部直径,刀片到达固定位置时可以保证将菠萝根部切断。

1.齿条2.剪切支架3.剪切刀片4.齿轮盒5.步进电机

图5剪切装置结构

2.3支撑机构设计

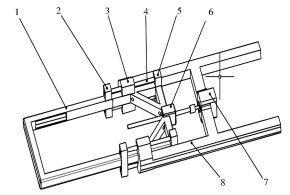

支撑部分如图6所示,主要功能是连接菠萝采摘装置与田间作业装置,装置安装在机器上进行田间菠萝采摘。支撑臂上装有步进电机,通过滑道和滑块连接承载臂,承载臂可以在支撑臂上前后移动以寻找合适的套入位置。承载臂的移动通过步进电机带动,丝杠传动实现承载臂的滑移。滑道采用4根滑道的滑移方式,即增加了承重能力,同时也提高了承载臂的运行平稳性。

1.承载臂2.滑道支撑座a3.滑块4.滑道5.滑道支撑座b

6.丝杠滑块7.步进电机8.支撑臂

图6支撑装置结构

3主要技术参数确定

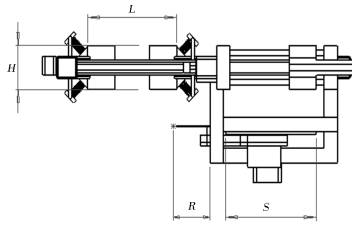

装置的主要技术参数设定是为了能顺利将菠萝果实夹紧并顺利剪切。主要技术参数示意如图7所示。

图7主要技术参数示意

3.1夹持距离

装置的夹持机构为2个菠萝挡板,固定菠萝挡板固定不动,移动菠萝挡板在伸缩步进电机的带动下向固定菠萝挡板一侧靠拢。根据测量,一般菠萝果实的直径在10~20 cm,因此,设计两菠萝挡板中心位置距离L=30 cm,足以顺利将菠萝套入,实施夹持。

3.2挡板高度

一般菠萝果实的高度在10~17 cm,因此,设计的挡板上下宽度H=10 cm,足以将菠萝1/2以上的高度包围,有利于挡板与果实更好贴合,便于对果柄的剪切。

3.3刀片半径

菠萝果实果柄直径一般在5~8 cm,因此,设计剪切刀片的半径为R=9 cm,足以将菠萝果实果柄切断,保证菠萝果实的顺利采摘。

3.4伸缩距离

菠萝果实被夹紧后,果实紧贴固定菠萝挡板。齿条长度设计为S=30 cm,剪切刀片通过齿轮齿条配合前进的行程S大于菠萝果实半径与果柄半径之和,在菠萝顺利套入后可以保证将根部完全切断。

4样机试验

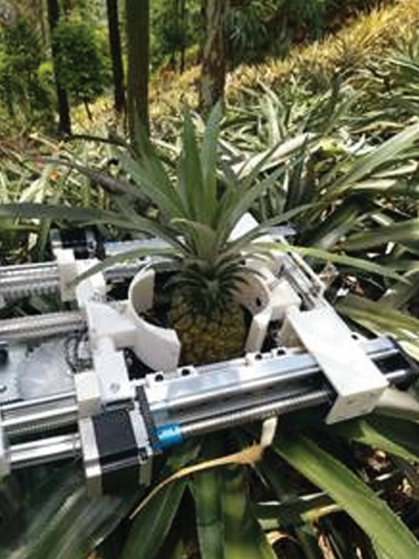

2018年5月27—29日,在广东省中山市小榄镇进行了菠萝采摘机械手的田间试验,试验样机如图8所示,田间示范试验如图9所示。

图8试验样机

图9采摘试验

试验结果表明,装置对于果实夹持位置的判断准确率达到90%,装置在试验过程中能够准确地下移到需要夹持菠萝的位置。果实夹持力度的设置将果实损伤率降低到5%,基本没有出现损伤果实的现象。

试验存在的问题是装置在田间运作比较依靠田间行走装置的稳定性,主要原因一是装置需要依靠田间行走装置达到相对于菠萝果实水平的位置,二是在田间行走过程中,需要保证装置不被损坏。

设计了一种可与田间行走装置结合的菠萝采摘机械手,并完成样机制作,田间试验结果表现良好。装置能够很好地与田间行走装置结合,结构紧密,系统可靠,能够完成菠萝的自动化采摘工作,既能保证不损伤菠萝果实与植株,也能够有效地提高效率,解放劳动力,在菠萝种植地区有广大的经济效益。

(作者:李道义 陈雷 尚小龙 王梓超 王威 杨旭龙)

小程序扫码观看

更多农机资讯尽在农机一键查

版权声明:本文仅代表作者观点,不代表农机新闻网立场。 本文为分享行业信息所用,如需转载,请联系原作者。

网友评论仅供其表达个人看法,并不代表农机新闻立场。

众智

众智